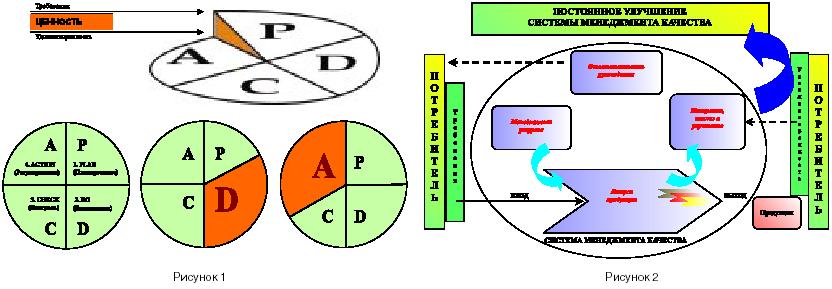

ство всех последующих управленческих действий, всегда является планирова-ние. Наиболее лаконичный и широко известный цикл управления - цикл Шу-харта - Деминга или цикл "PDCA" - ил-люстрирует это очень наглядно (рис.1). Цикл управления состоит как минимум из этих четырех функций: планирова-ние, организация, контроль, регулиро-вание. Все они взаимосвязаны, и все ограничены площадью круга. Если вы поленились хорошо запланировать, значит, потратите больше усилий на организацию процессов, составляющих систему. Если плохо организовали (не-верно распределили полномочия, от-ветственность и ресурсы) - больше вре-мени и средств потратите на контроль. Плохо проконтролировали - увеличит-ся объем регулирования (корректирую-щих действий). До тех пор, пока плани-рование не получит достойного стату-са, возвышающегося над сиюминутны-ми потребностями функциональных служб, до тех пор и будет искажаться и "перекашиваться" управленческий цикл.

Отношение к плану, как к документу, который можно бесконечно перекраи-вать, тянет за собой отношение к технологическим процессам, являющимся основой производства. Я говорю о заметной тенденции к снижению технологической культуры -вторая проблема. Если объемные показатели плана могут измениться на протяжении незначительного времени, производство уже не соблюдает жесткие условия, когда-то прописанные в технологическом регламенте. В ход идут в лучшем случае временные техпроцессы, а то и просто распоряжение главного инженера, технического директора, зама директора по производству. Оборудование запускается в форсированном режиме, меняются параметры процесса, в производство выдается сырье более низкого качества. Естественное следствие - снижение качества продукции. Тогда -либо расходы на переделку и утилизацию продукции, либо попытка договориться с потребителем о приеме продукции, не соответствующей условиям контракта.

Если же меняются требования потребителя к ассортименту - на первый план выдвигается скорость отработки этих требований, то есть нарушается десятилетиями отработанный порядок разработки и постановки на производство новых видов продукции, что влечет за собой опять же снижение качества этой продукции.

Свой вклад в девальвацию технологической документации вносит отсутствие или недостаток персонала, компетентного в вопросах технической стандартизации. В свое время на многих предприятиях бюро стандартизации попали под сокращение в первую очередь. Вследствие этого мы имеем наспех оформленные ТУ, пользование неактуальной нормативной документацией, отсутствие экспертизы вновь разрабатываемой технологической документации.

Какая функция из цикла "PDCA" становится наиболее востребованной в такой ситуации? Естественно, конт-роль. Действительно, на многих пред-приятиях, ОТК - это последний басти-он обороны от рынка. Как правило, эти службы довольно многочисленны, име-ют солидный авторитет в глазах руко-водства (на самом деле вполне заслу-женный), и искренне считают себя единственным заслоном на пути брака к потребителю. Вот только современ-ным подходам к управлению такое по-

Отношение к плану, как к документу, который можно бесконечно перекраи-вать, тянет за собой отношение к технологическим процессам, являющимся основой производства. Я говорю о заметной тенденции к снижению технологической культуры -вторая проблема. Если объемные показатели плана могут измениться на протяжении незначительного времени, производство уже не соблюдает жесткие условия, когда-то прописанные в технологическом регламенте. В ход идут в лучшем случае временные техпроцессы, а то и просто распоряжение главного инженера, технического директора, зама директора по производству. Оборудование запускается в форсированном режиме, меняются параметры процесса, в производство выдается сырье более низкого качества. Естественное следствие - снижение качества продукции. Тогда -либо расходы на переделку и утилизацию продукции, либо попытка договориться с потребителем о приеме продукции, не соответствующей условиям контракта.

Если же меняются требования потребителя к ассортименту - на первый план выдвигается скорость отработки этих требований, то есть нарушается десятилетиями отработанный порядок разработки и постановки на производство новых видов продукции, что влечет за собой опять же снижение качества этой продукции.

Свой вклад в девальвацию технологической документации вносит отсутствие или недостаток персонала, компетентного в вопросах технической стандартизации. В свое время на многих предприятиях бюро стандартизации попали под сокращение в первую очередь. Вследствие этого мы имеем наспех оформленные ТУ, пользование неактуальной нормативной документацией, отсутствие экспертизы вновь разрабатываемой технологической документации.

Какая функция из цикла "PDCA" становится наиболее востребованной в такой ситуации? Естественно, конт-роль. Действительно, на многих пред-приятиях, ОТК - это последний басти-он обороны от рынка. Как правило, эти службы довольно многочисленны, име-ют солидный авторитет в глазах руко-водства (на самом деле вполне заслу-женный), и искренне считают себя единственным заслоном на пути брака к потребителю. Вот только современ-ным подходам к управлению такое по-

ложение дел не соответствует, поскольку система менеджмента должна быть нацелена не устранение последствий (махание кулаками после драки), а на создание условий, предотвращающих возникновение некачественной продукции.

В стандарте кроме очевидных общесистемных требований содержатся и требования к отдельным элементам или функциям системы. В частности, к функции регулирования, которую стандарт предлагает реализовывать в виде корректирующих и предупреждающих действий (то есть действий направленных на устранение как причин, вызвавших появление некачественной продукции, так и причин, потенциально способных вызвать несоответствие. И я перехожу к третьей проблеме, препятствующей оздоровлению управления, которая заключается в отсутствии анализа выявленных несоответствий.

Нет смысла даже иллюстрировать необходимость анализировать деятельность, настолько это общее место. Тем не менее, на многих предприятиях, к сожалению, пытаются не регистрировать несоответствия: "выловленный" ОТК или цеховой лабораторией некачественный полупродукт переделывается без соответствующей записи в журнале приема-передачи смен, технологическом журнале или каком-либо другом документе. Отсутствие регистрации - отсутствие возможности для анализа. Регистрируется только несоответствующая требованиям конечная продукция, которую может обнаружить потребитель. Да, в общем, и не удивляет то, что нету персонала особого желания регистрировать все несоответствия, выявленные по ходу производственного цикла, пока в ходу формулировки в актах о выявленном несоответствии типа "виновник брака"," с суммой удержания согласен".

Другим аспектом этой же проблемы является то, что зарегистрированные несоответствия не анализируются по установленной процедуре. Нам приходилось встречать добросовестную регистрацию из месяца в месяц одних и тех же несоответствий и однотипных корректирующих действий по ним: "пустить в переработку", "произвести разбор нарушения", "указать виновному", "изменить давление в аппарате"... Как правило, повторяемость несоответствий, свидетельствует о необходимости предпринимать предупреждающие действия, например, улучшение производственной среды, изменения технологического процесса, повышение квалификации персонала и др. Но это требует ресурсов, иногда не столько финансовых, сколько временных, а"когдаже план выполнять?..."

Опять налицо решимость пожертвовать долговременной системностью ради краткосрочного выигрыша, который все равно пойдет на "латание дыр".

Современное управление может и обязано быть только системным. Как правило. "постсоветское предприятие нуждается в реструктуризации своей деятельности в силу необходимости, вызванной изменением целеполагания деятельности предприятия (от выполнения государственного плана к удовлетворению потребностей конкретных групп - инвесторов акционеров, потребителей). Инструменты реструктуризации систем менеджмента могут быть различными в зависимости от того, требованиям какой из сторон, заинтересованных в деятельности предприятия, оно служит.

В стандарте кроме очевидных общесистемных требований содержатся и требования к отдельным элементам или функциям системы. В частности, к функции регулирования, которую стандарт предлагает реализовывать в виде корректирующих и предупреждающих действий (то есть действий направленных на устранение как причин, вызвавших появление некачественной продукции, так и причин, потенциально способных вызвать несоответствие. И я перехожу к третьей проблеме, препятствующей оздоровлению управления, которая заключается в отсутствии анализа выявленных несоответствий.

Нет смысла даже иллюстрировать необходимость анализировать деятельность, настолько это общее место. Тем не менее, на многих предприятиях, к сожалению, пытаются не регистрировать несоответствия: "выловленный" ОТК или цеховой лабораторией некачественный полупродукт переделывается без соответствующей записи в журнале приема-передачи смен, технологическом журнале или каком-либо другом документе. Отсутствие регистрации - отсутствие возможности для анализа. Регистрируется только несоответствующая требованиям конечная продукция, которую может обнаружить потребитель. Да, в общем, и не удивляет то, что нету персонала особого желания регистрировать все несоответствия, выявленные по ходу производственного цикла, пока в ходу формулировки в актах о выявленном несоответствии типа "виновник брака"," с суммой удержания согласен".

Другим аспектом этой же проблемы является то, что зарегистрированные несоответствия не анализируются по установленной процедуре. Нам приходилось встречать добросовестную регистрацию из месяца в месяц одних и тех же несоответствий и однотипных корректирующих действий по ним: "пустить в переработку", "произвести разбор нарушения", "указать виновному", "изменить давление в аппарате"... Как правило, повторяемость несоответствий, свидетельствует о необходимости предпринимать предупреждающие действия, например, улучшение производственной среды, изменения технологического процесса, повышение квалификации персонала и др. Но это требует ресурсов, иногда не столько финансовых, сколько временных, а"когдаже план выполнять?..."

Опять налицо решимость пожертвовать долговременной системностью ради краткосрочного выигрыша, который все равно пойдет на "латание дыр".

Современное управление может и обязано быть только системным. Как правило. "постсоветское предприятие нуждается в реструктуризации своей деятельности в силу необходимости, вызванной изменением целеполагания деятельности предприятия (от выполнения государственного плана к удовлетворению потребностей конкретных групп - инвесторов акционеров, потребителей). Инструменты реструктуризации систем менеджмента могут быть различными в зависимости от того, требованиям какой из сторон, заинтересованных в деятельности предприятия, оно служит.

Тем не менее, "все системы равны, но некоторые равнее других".

Системы менеджмента качества, соответствующие требованиям МС ИСО серии 9000 являются на сегодняшний день наиболее сбалансированными, отвечающими требованиям рынка, что, собственно, и обеспечило им признание в мире. Разработанные на основе модели, приведенной в МС ИСО 9001:2000 (рис. 2), подходы к диагностике состояния системообразующих процес-сов, описанию их взаимосвязи и взаи-модействия, устранению дублирования и параллелизма в выполнении процес-сов, позволили уже полумиллиону организаций во всем мире упрочить свое положение на рынке или завоевать новые его сегменты.

Является ли приведенная модель универсальной? Мировая практика свидетельствует, что является. Легко ли применить ее на конкретном предприятии? Не очень. Требуются не только управленческие знания, но и знания специфики менеджмента качества. И это составляет четвертую, наиболее, на мой взгляд, важную проблему успешности освоения международных стандартов ИСО серии 9000. Эта проблема заключается не только в очевидном дефиците персонала, компетентного в этой сфере. На многих предприятиях сегодня пришли к выводу о необходимости создания (или воссоздания) структурных подразделений, организующих систему менеджмента качества и анализирующих ее состояние, но принципы подбора кадров для этих подразделений не всегда верны. Так, судя по объявлениям о вакансиях и информации рекрутинговых агентств, довольно часто приглашаются на работу "специалисты, имеющие опыт сертификации системы качества".

Нужно задуматься, для чего создается СМК: для того, чтобы наладить современное управление или для того, чтобы пройти сертификацию, которая является не более чем рядовым этапом в освоении стандартов ИСО. И что означает наличие опыта сертификации системы? Как правило, этот опыт означает: умение писать документированные процедуры (пока чаще по версии МС ИСО 94 года, что уже не актуально) и умение взаимодействовать с аудиторами (конкретного органа по сертификации, услуги которого могут и не понадобиться больше). Но ведь это-сторона внешняя. А внутренняя - это знание специфики работы данного предприятия, не только и не столько с точки зрения особенностей технологических процессов, сколько с точки зрения знания установившихся связей между подразделениями, элементов корпоративной культуры, особенностей управленческой структуры и т.п.

Обратившись же к внутренним воз-можностям, предприятие часто совер-шает другую распространенную ошиб-ку, которая связана с тем, что в массо-вом сознании управление качеством (менеджмент качества) посей день тож-дественно контролю качества. Возмож-но, имеет значение то, что по-англий-ски "control" означает и управление, и контроль, а, возможно, дело в менталитете: "доверяй, но проверяй" В любом случае, в нашей стране по-прежнему контролю уделяется чрезмерное внимание. Вследствие этого, более чем в половине случаев, исследованных одним из российских органов по сертификации, при назначении ответственного предста-

Системы менеджмента качества, соответствующие требованиям МС ИСО серии 9000 являются на сегодняшний день наиболее сбалансированными, отвечающими требованиям рынка, что, собственно, и обеспечило им признание в мире. Разработанные на основе модели, приведенной в МС ИСО 9001:2000 (рис. 2), подходы к диагностике состояния системообразующих процес-сов, описанию их взаимосвязи и взаи-модействия, устранению дублирования и параллелизма в выполнении процес-сов, позволили уже полумиллиону организаций во всем мире упрочить свое положение на рынке или завоевать новые его сегменты.

Является ли приведенная модель универсальной? Мировая практика свидетельствует, что является. Легко ли применить ее на конкретном предприятии? Не очень. Требуются не только управленческие знания, но и знания специфики менеджмента качества. И это составляет четвертую, наиболее, на мой взгляд, важную проблему успешности освоения международных стандартов ИСО серии 9000. Эта проблема заключается не только в очевидном дефиците персонала, компетентного в этой сфере. На многих предприятиях сегодня пришли к выводу о необходимости создания (или воссоздания) структурных подразделений, организующих систему менеджмента качества и анализирующих ее состояние, но принципы подбора кадров для этих подразделений не всегда верны. Так, судя по объявлениям о вакансиях и информации рекрутинговых агентств, довольно часто приглашаются на работу "специалисты, имеющие опыт сертификации системы качества".

Нужно задуматься, для чего создается СМК: для того, чтобы наладить современное управление или для того, чтобы пройти сертификацию, которая является не более чем рядовым этапом в освоении стандартов ИСО. И что означает наличие опыта сертификации системы? Как правило, этот опыт означает: умение писать документированные процедуры (пока чаще по версии МС ИСО 94 года, что уже не актуально) и умение взаимодействовать с аудиторами (конкретного органа по сертификации, услуги которого могут и не понадобиться больше). Но ведь это-сторона внешняя. А внутренняя - это знание специфики работы данного предприятия, не только и не столько с точки зрения особенностей технологических процессов, сколько с точки зрения знания установившихся связей между подразделениями, элементов корпоративной культуры, особенностей управленческой структуры и т.п.

Обратившись же к внутренним воз-можностям, предприятие часто совер-шает другую распространенную ошиб-ку, которая связана с тем, что в массо-вом сознании управление качеством (менеджмент качества) посей день тож-дественно контролю качества. Возмож-но, имеет значение то, что по-англий-ски "control" означает и управление, и контроль, а, возможно, дело в менталитете: "доверяй, но проверяй" В любом случае, в нашей стране по-прежнему контролю уделяется чрезмерное внимание. Вследствие этого, более чем в половине случаев, исследованных одним из российских органов по сертификации, при назначении ответственного предста-